Hizmetlerimiz

25 yıllık deneyim ile hizmet veriyoruz.

Kestirimci Bakım Hizmeti, makinalarınızın ömrünü uzatır ve beklenmedik arızaların önüne geçer. Bu hizmet kapsamında, ekipmanlarınızın durumunu sürekli izleyerek herhangi bir sorun oluşmadan önce önlem alınmasını sağlarız. Enerji verimliliğini artırmak ve üretim sürekliliğini korumak için ideal bir çözümdür. Lazerli Kaplin Ayar Hizmeti ise, makinalarınızın daha düşük enerji ile daha verimli çalışmasını sağlamak amacıyla yapılan hassas bir ayarlama işlemidir. Bu hizmet, ekipmanlar arasındaki hizalama sorunlarını gidererek makine ömrünü uzatır ve enerji tasarrufu sağlar.

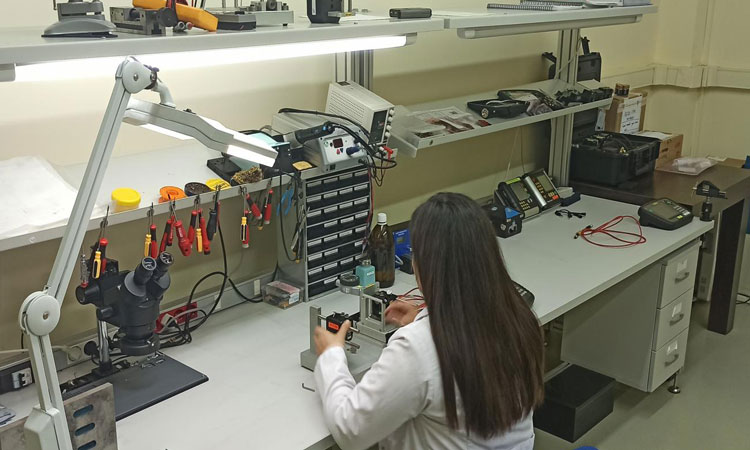

Yerinde Balans hizmetimiz, ağır ve büyük makinaların yerinden oynatılmasına gerek kalmadan, işletmenizin kendi ortamında gerçekleştirilir. Bu sayede makinalarınızın dengesizlikten kaynaklanan aşırı titreşim ve gürültü sorunları ortadan kalkar. Ultrasonik Kaçak Tespiti ile tesisatınızdaki sızıntılar hızlı ve etkili bir şekilde tespit edilir, böylece su ve enerji israfının önüne geçilmiş olur. Tamir ve Kalibrasyon hizmetlerimiz ise, ekipmanlarınızın her zaman en yüksek performansla çalışmasını garanti eder. Arızalı ekipmanların onarımı ve düzenli kalibrasyonları, işletmenizin sürekli olarak en iyi durumda olmasını sağlar.